精益生產(chǎn)第八大浪費(fèi)

精益生產(chǎn)第八大浪費(fèi) 精益生產(chǎn)管理浪費(fèi)中,我們一直熟知的是 七大浪費(fèi) ,而有的人則指出了第八大浪費(fèi),然而,對(duì)于此,很多人并不了解,今天博革咨詢就帶大家一起了解什么是精益生產(chǎn)的第八大浪費(fèi)?

工廠5S管理的八大作用

工廠5S管理的八大作用 工廠5S管理有八大作用:虧損為零、不良為零、浪費(fèi)為零、故障為零、切換產(chǎn)品時(shí)間為零、事故為零、投訴為零、缺勤為零。能夠充分利用5S管理將這八大作用發(fā)揮極致的工廠會(huì)收到不可

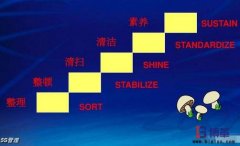

5s管理內(nèi)容概念及其內(nèi)涵

5s管理內(nèi)容概念及其內(nèi)涵 5S管理內(nèi)容概念指的是日文Seiri(整理)、Seiton(整頓)、Seiso(清掃)、Seiketsu(清潔)和Shitsuke(素養(yǎng))這五個(gè)單詞,因?yàn)槲鍌€(gè)單詞前面發(fā)音都是“S”,所以統(tǒng)稱為“5S”管理。

班組管理在企業(yè)生產(chǎn)活動(dòng)中的重要作用

班組管理在企業(yè)生產(chǎn)活動(dòng)中的重要作用 班組是企業(yè)的最小生產(chǎn)單位,班組管理是企業(yè)管理中的基礎(chǔ)。無(wú)論什么行業(yè)、工種,它的共同特點(diǎn)就是擁有共同的勞動(dòng)的手段和對(duì)象,直接承擔(dān)著一定的生產(chǎn)任務(wù),其中也包括服務(wù)產(chǎn)品

電氣裝備企業(yè)的金工小件齊套準(zhǔn)時(shí)交付管理

電氣裝備企業(yè)的金工小件齊套準(zhǔn)時(shí)交付管理 如果說(shuō)關(guān)鍵件管理難點(diǎn)是周期緊,對(duì)計(jì)劃調(diào)度要求高;次關(guān)鍵件需要在交付,庫(kù)存,成本之間取得平衡;金工小件的管理目標(biāo)則是齊套性準(zhǔn)時(shí)交付。一個(gè)項(xiàng)目的小件可能有幾千個(gè),

精益生產(chǎn)管理改善的13個(gè)基本要點(diǎn)

精益生產(chǎn)管理改善的13個(gè)基本要點(diǎn) 不要認(rèn)為“改善的工作是部下的事,上司不必去做這些”。事實(shí)上,不論是領(lǐng)導(dǎo)者還是員工,都必須要能致力于改善。如果他自己沒(méi)有辦法首先身體力行,那么其部下也就無(wú)法跟著前進(jìn)

6S管理內(nèi)容的具體內(nèi)涵

6S管理內(nèi)容的具體內(nèi)涵 “6S管理”之間彼此關(guān)聯(lián),整理、整頓、清掃是具體內(nèi)容;清潔是指將上面的3S實(shí)施的做法制度化、規(guī)范化,并貫徹執(zhí)行及維持結(jié)果;素養(yǎng)是指培養(yǎng)每位員工養(yǎng)成良好的習(xí)慣,并遵守規(guī)

機(jī)械裝配行業(yè)生產(chǎn)物流及布局規(guī)劃案例

機(jī)械裝配行業(yè)生產(chǎn)物流及布局規(guī)劃案例 某機(jī)械裝配企業(yè)由于歷史原因,多年來(lái)存在著物流系統(tǒng)不暢,工序間存在不合理,資源利用不均衡,影響正常生產(chǎn)及交付,管理難度大,造成整體運(yùn)營(yíng)成本居高不下,博革咨詢通過(guò)

精益生產(chǎn)的七“零”目標(biāo)

精益生產(chǎn)的七“零”目標(biāo) 精益生產(chǎn)管理中“零浪費(fèi)”為精益生產(chǎn)終極目標(biāo),具體表現(xiàn)在PICQMDS七個(gè)方面......

精益生產(chǎn)推進(jìn)成功的好處

精益生產(chǎn)推進(jìn)成功的好處 精益生產(chǎn)主要研究時(shí)間和效率 , 精益生產(chǎn)注重提升系統(tǒng)的穩(wěn)定性 ,50 多年來(lái)精益生產(chǎn)的成功案例,精益生產(chǎn)通過(guò)消除企業(yè)所有環(huán)節(jié)上的不增值活動(dòng),來(lái)達(dá)到降低成本、縮短生產(chǎn)周期和改

精益生產(chǎn)五大核心原則

精益生產(chǎn)五大核心原則 精益生產(chǎn)方式的基本思想可以用一句話來(lái)概括,即:Just In Time(JIT),翻譯為中文是“旨在需要的時(shí)候,按需要的量,生產(chǎn)所需的產(chǎn)品”。因此有些管理專家也稱精益生產(chǎn)方式為J

精益生產(chǎn)的產(chǎn)生和發(fā)展

精益生產(chǎn)的產(chǎn)生和發(fā)展 日本企業(yè)在國(guó)際市場(chǎng)上的成功,引起西方企業(yè)界的濃厚興趣,西方企業(yè)家認(rèn)為,日本在生產(chǎn)中所采用的方式是其在世界市場(chǎng)上競(jìng)爭(zhēng)的基礎(chǔ)。20世紀(jì)80年代以來(lái),西方一些國(guó)家很重視對(duì)

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)